Расчет глобоидных передач на прочность и нагрев

Нагрузочная способность глобоидной передачи ограничивается износостойкостью рабочих поверхностей витков и зубьев, прочностью зубьев колеса, прочностью червяка в средней плоскости, нагревом редуктора, а также долговечностью подшипников.

Расчет на прочность рабочих поверхностей витков червяка и зубьев червячного колеса

Предварительный выбор межосевого расстояния-

При заданной мощности на валу червяка Р1 определяется расчетная мощность по контактной прочности Рн1:

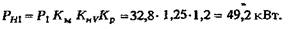

Ph1 = P1KMKhvKp.

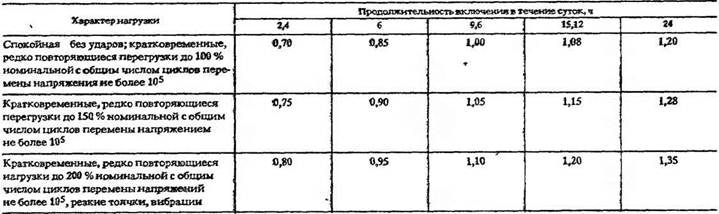

Ориентировочно можно принять Км = 1,25 (табл. 218) и KHV = 1,25 (табл. 219). Коэффициент Кp выбирается по табл. 220.

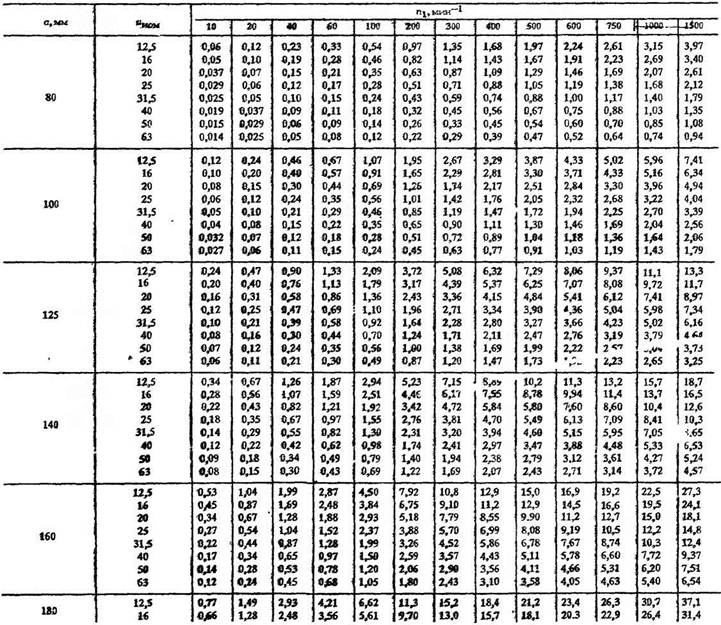

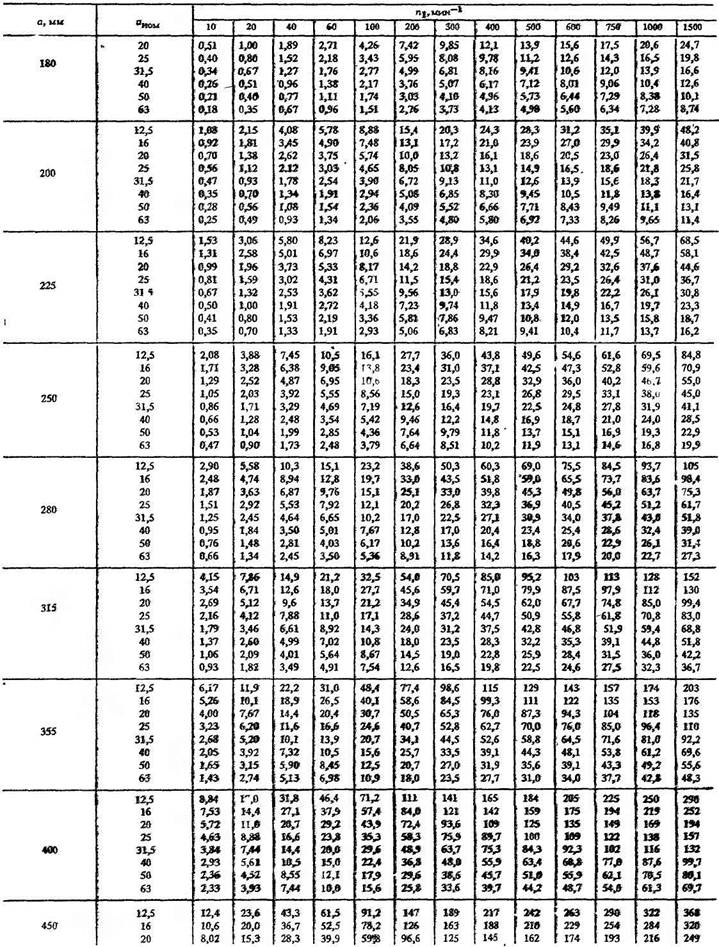

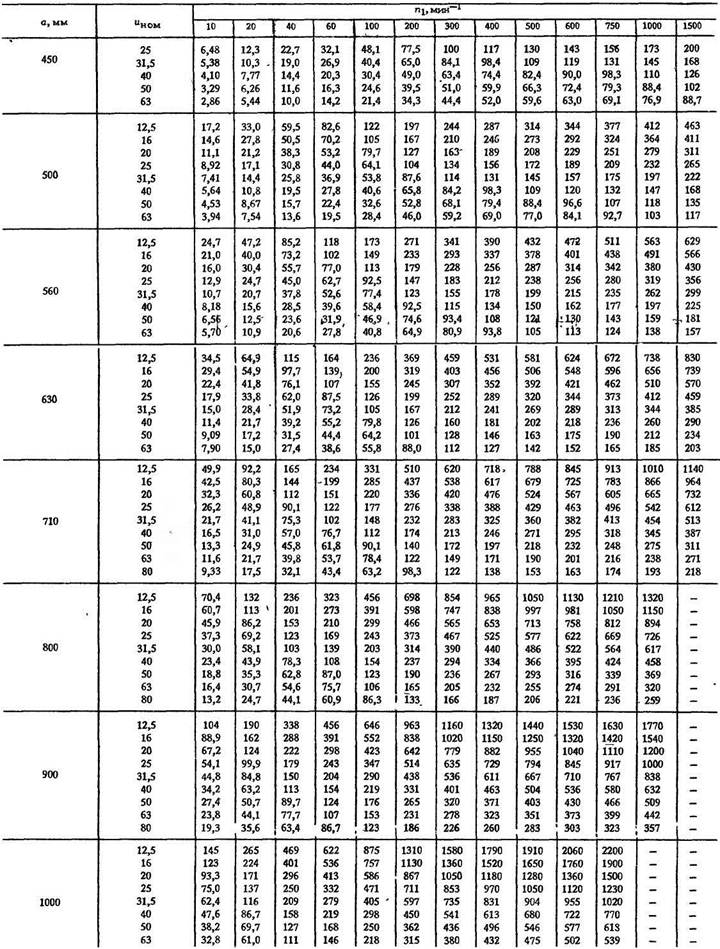

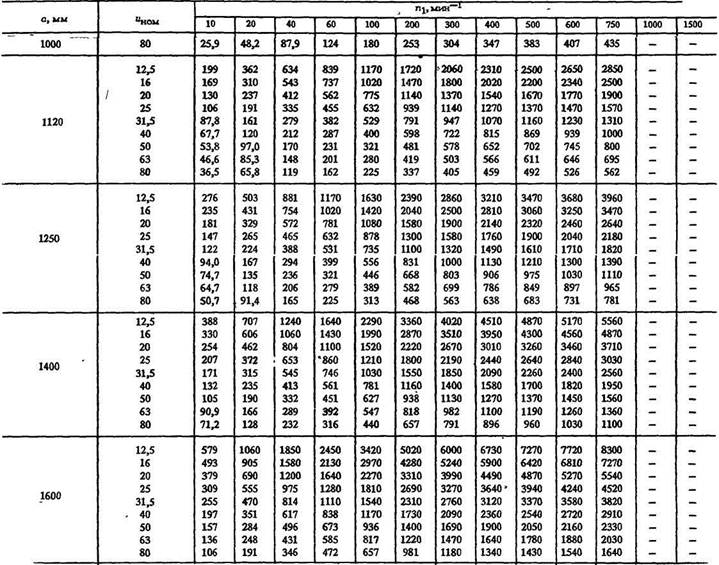

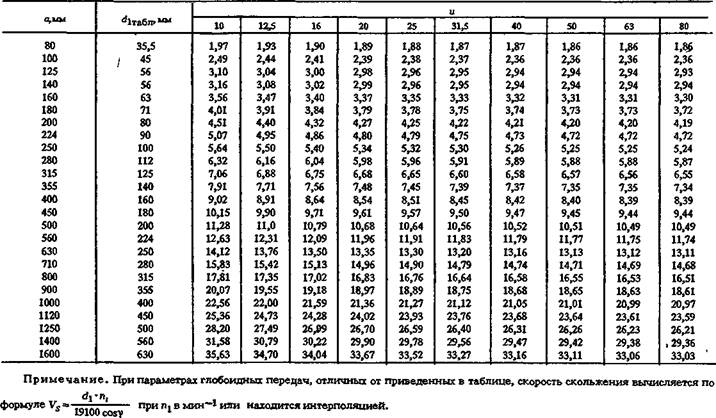

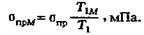

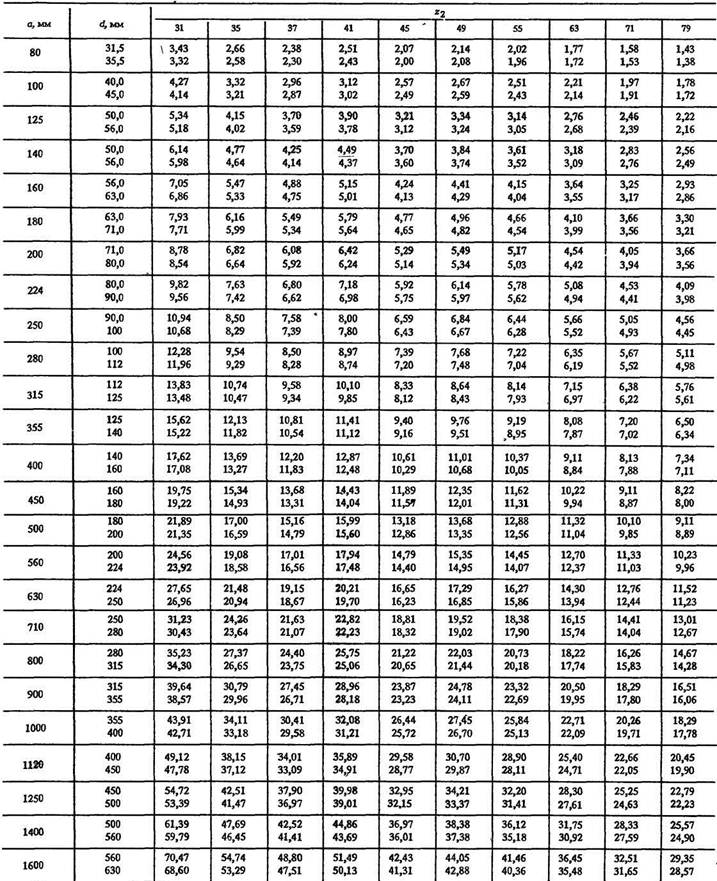

По табл. 221 при известных частоте вращения вала червяка п1 и передаточном числе и выбирается межосевое расстояние исходя из условия Рн1≤ [Рн1].

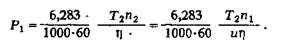

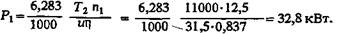

По заданным передаточному числу и, моменту на валу колеса Т2(Н • м) частоте вращения вала колеса n2 (мин-1) или частоте вращения вала червяка п (мин-1) рассчитывается мощность на валу червяка:

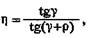

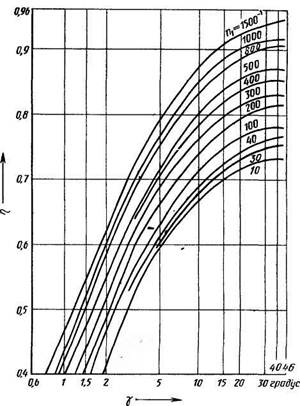

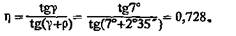

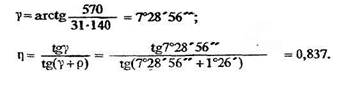

Значение η рассчитывается по формуле

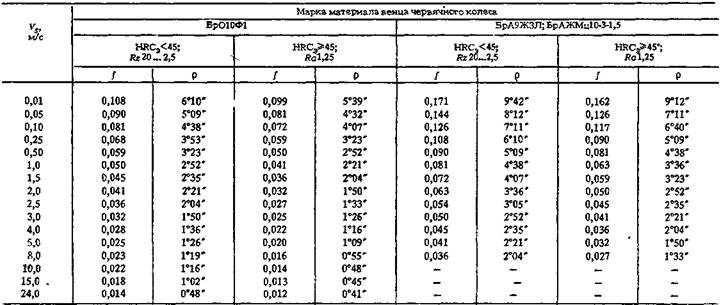

где γ - делительный угол подъема витка червяка, определяется при расчете геометрии; ρ выбирается по табл. 229.

Проверочный расчет

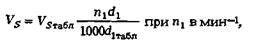

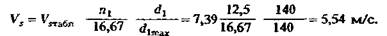

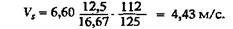

При проверочном расчете производится окончательный выбор материала червячного колеса и точности изготовления передачи. Для выбора материала венца червячного колеса определяется скорость скольжения

где d1 - делительный диаметр червяка.

Значения Vsтабл и d1Ta6л принимаются по табл. 222.

По табл. 218 в зависимости от скорости скольжения выбирается материал венца червячного колеса и коэффициент Км.

По табл. 219 выбирается степень точности и коэффициент KHV.

Вычисляется значение Рн1 и проверяется условие Pн1≤[Pн1]. Допускается превышение расчетной мощности над допускаемой до 5 %.

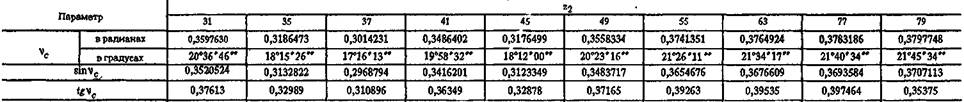

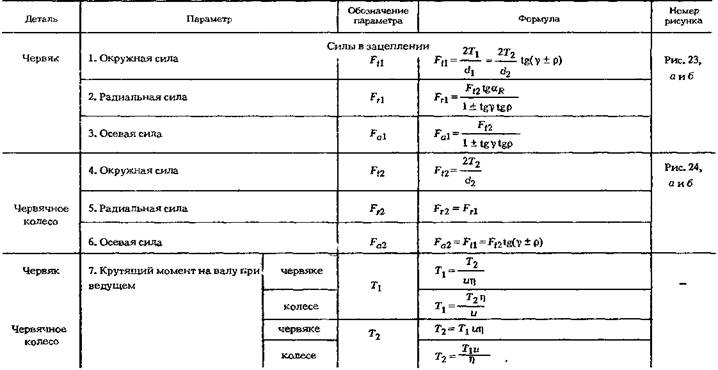

Таблица 213

Значения половины угла расчетного обхвата vc, sinvc и tg vc

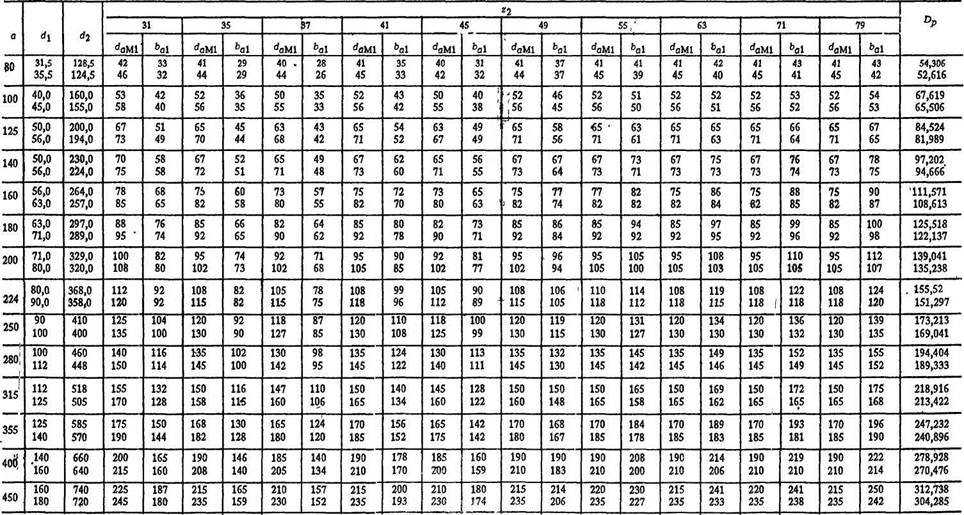

Таблица 214

Значения величин daM1, bа1, Dp, мм

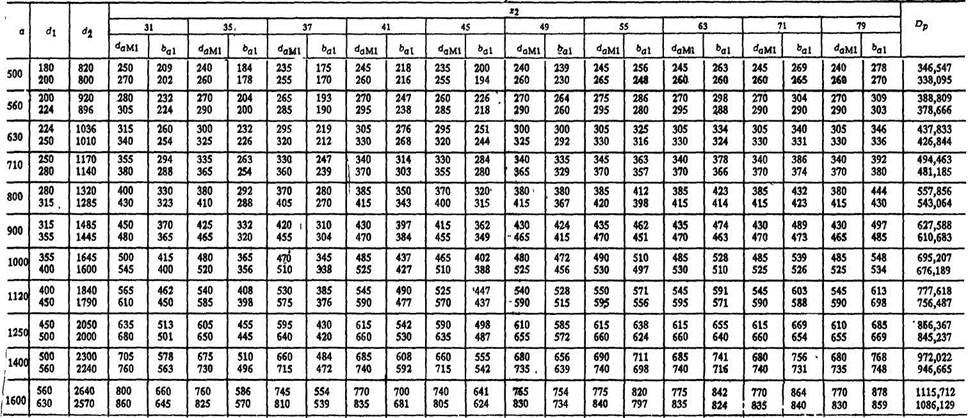

Продолжение табл. 214

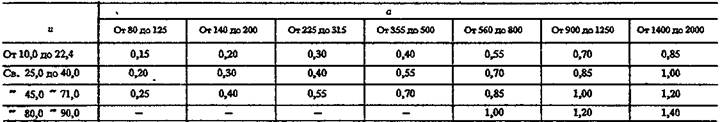

Таблица 215

Значения величины продольной модификации ΔEC , мм

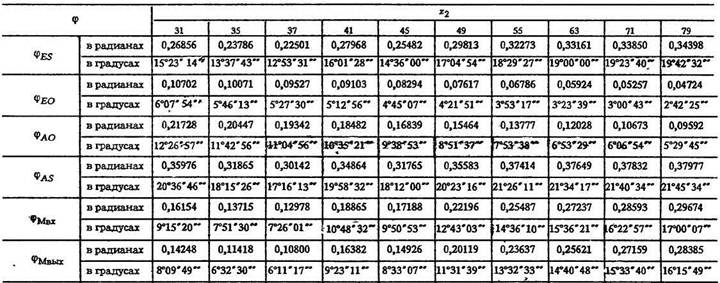

Таблица 216

Значения угла φ

Таблица 217

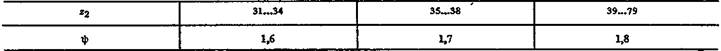

Значения коэффициента ψ в зависимости от z 2

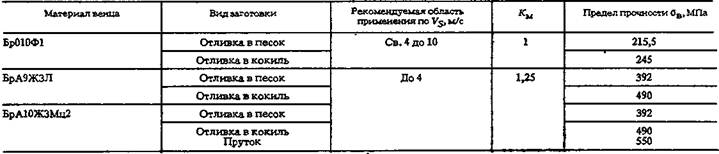

Таблица 218

Значение коэффиц иента Км и механические свойства бронзы

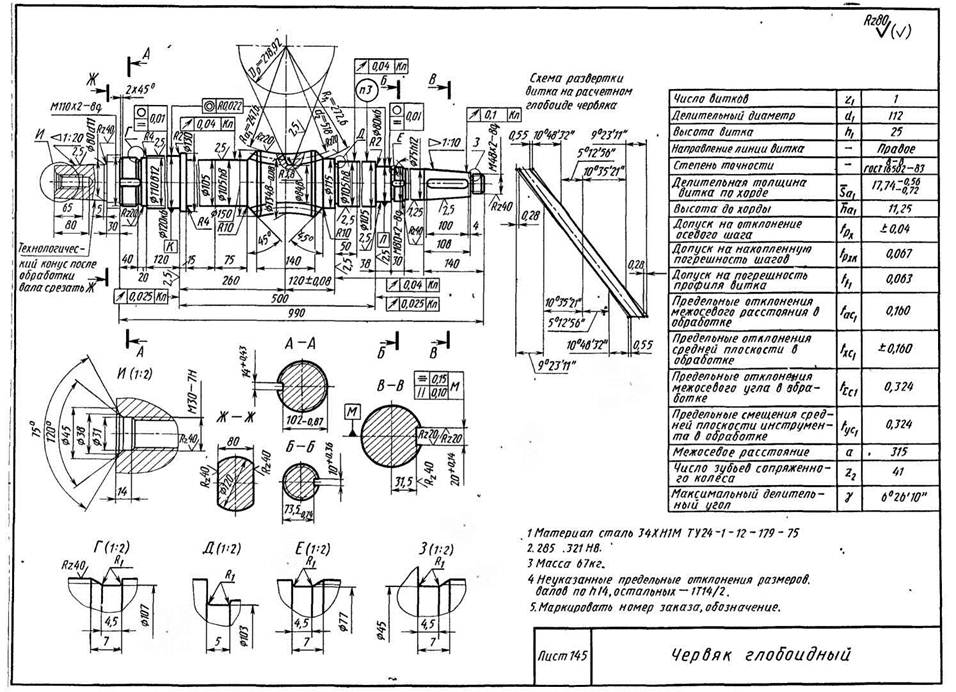

Таблица 219

Значения коэффициента КнV

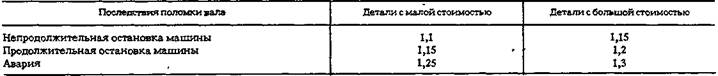

Таблица 220

Значения коэффициента Кр

Примечание. При действии перегрузок с числом циклов перемены напряжения более 105, расчет нагрузки производится с учетом перегрузок.

Таблица 221

Допускаемая мощность [Рн1] на валу червяка в червячных глобоидных передачах, кВт

Продолжение табл. 221.

Продолжение табл. 221.

Продолжение табл. 221

Расчет червяка на прочность и выносливость

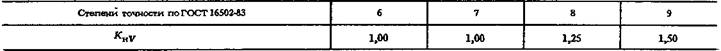

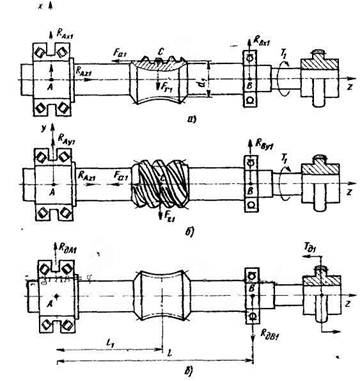

Изгибающий момент в средней торцевой плоскости червяка (при расположении сил, как показано на рис. 23) определяется по формуле Тис = 10-3RА l1 = 10-3RB (l - l1), где RA,RB -реакции опор, Н; l1, l - расстояния до опор, мм.

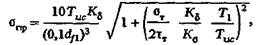

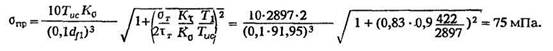

Приведенные напряжения в средней плоскости червяка при расчете на выносливость равны:

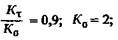

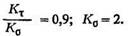

где σт - предел текучести гладкого образца при изгибе, МПа; τт - предел текучести гладкого образца при кручении, МПа; Кσ — эффективный коэффициент концентрации напряжений при изгибе; Кτ - эффективный коэффициент концентрации напряжений при кручении; Т1 - крутящий момент на валу глобоидного червяка, Н·м; df1 - диаметр впадин витков червяка, мм.

Таблица 222

Скорость скольжения VSтабл при n1 = 1000 мин-1, м/с

Рекомендуется принимать:

σв - предел прочности, МПа.

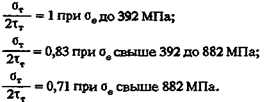

При расчете червяка по наибольшему крутящему моменту на валу червяка Т1м (Н • м) с числом циклов перемены напряжений не более 105 приведенное напряжение изгиба

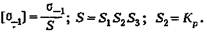

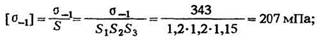

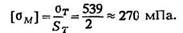

Значения σв и σт для наиболее применяемых материалов приведены в табл. 223. При расчете на выносливость допускаемые напряжения равны:

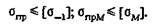

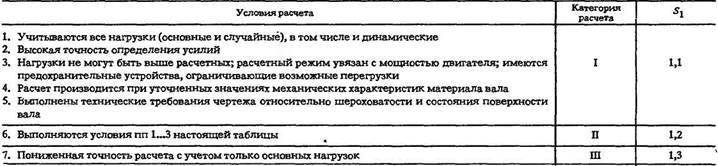

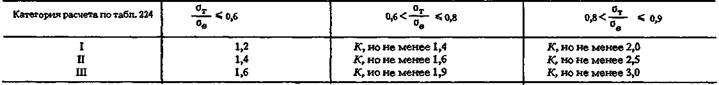

Коэффициенты S1 и S3 выбираются по табл. 224 и 225, Кр - по табл. 220.

При расчете по наибольшим кратковременным нагрузкам с числом циклов перемены напряжений не более 10s

Коэффициент ST выбирается по табл. 226.

Для легированных сталей σ-1 = 0,5σв ,

для углеродистых сталей σ-1 = 0,25(σв + σт) + 49.

Излом червяка не должен иметь место при условии

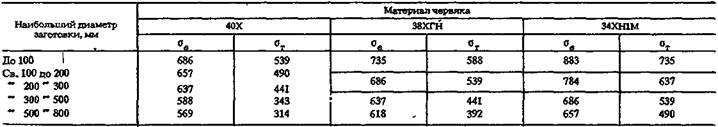

Таблица 223

Значения предела прочности σт и предела текучести σт, МПа

Таблица 224

Значение коэффициента S1

Таблица 225

Значения коэффициента S3

Таблица 226

Значения коэффициента ST

Примечание. 1. К —коэффициент, равный наибольшему из значений Кσ и Kτ.

2. Если точное значение перегрузок не установлено и отсутствуют предохранительные устройства, ограничивающие нагрузку, то ST равно 2...3.

Расчет на прочность зубьев червячного колеса

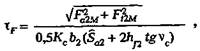

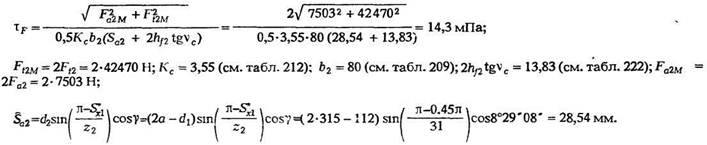

Напряжения среза у основания зуба определяются при наибольшей нагрузке по формуле

где Fa2M- осевая сила на колесе, соответствующая крутящему моменту Т2M, Н; Ft2M - окружная сила на колесе, соответствующая крутящему моменту Т2M , Н; Кс - рабочий обхват глобоидного червяка, определяется по табл; 211; b2 - ширина венца червячного колеса определяется по табл. 209 и 210; Sa2 - делительная толщина по хорде зуба червячного колеса, рассчитывается по табл. 211, п. 42.

Для ряда чисел зубьев z2 значения величины 2hf2 tgvc приведены в табл. 227.

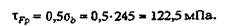

Допускаемые напряжения среза для бронз следует определять по формуле τFp = 0,5σв.

Значения σв приведены в табл. 218. vc - половина угла расчетного обхвата глобоидного червяка.

Таблица 227

Значение величины 2hf2 tg vc

Расчет глобоидной передачи на нагрев

При работе глобоидной передачи выделяется значительное количество тепла, которое может вызвать недопустимый перегрев редуктора. Могут быть два расчета на нагрев: при непрерывной работе передачи и с перерывами.

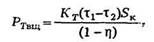

Расчет на нагрев при непрерывной работе передач Для предотвращения чрезмерного нагрева редуктора наибольшая мощность в цикле нагрузки на ведущем валу Рвщ не должна превышать максимально допустимую мощность (термическую мощность ) на ведущем валу РТвщ, определяемую из следующего неравенства:

где Р*вщ- коэффициент приведенной мощности.

При невыполнении этого условия применяется искусственное охлаждение. Максимально допустимая термическая мощность без искусственного охлаждения определяется по формуле

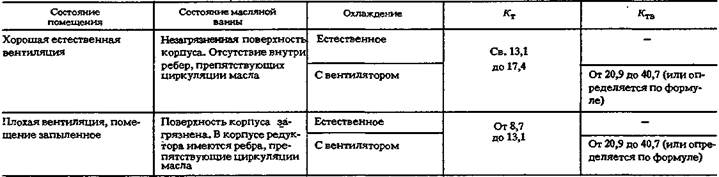

где Кт — коэффициент теплопередачи корпуса редуктора, определяется по табл. 228; τ1 - температура смазки, °С; т2 - температура окружающего воздуха, °С; η - КПД редуктора.

При подсчете площади охлаждения корпуса SK учитывается часть его наружной поверхности, которая изнутри омывается или обрызгивается маслом, а снаружи обдувается циркулирующим воздухом. Рекомендуется учитывать половину площади ребер и бобышек.

При благоприятных условиях отвода тепла от корпуса в металлическую раму или плиту учитывается примерно третья часть площади основания.

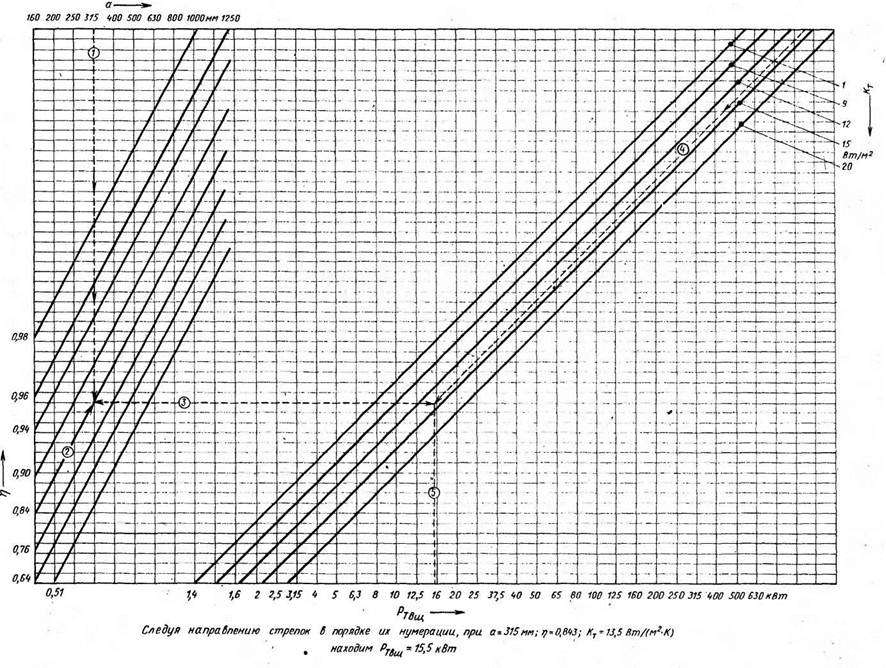

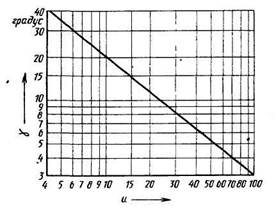

Ориентировочные значения РТвщ при ведущем червяке определяются по графику (рис. 20), где τ1=τM = 368 К (95°С), τм - максимальная допустимая температура нагрева смазки.

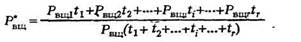

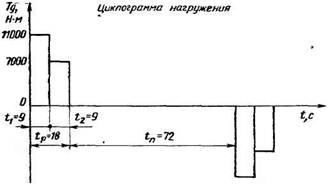

Коэффициент Р*вщ равен: при постоянной нагрузке Р*вщ = 1, при переменной нагрузке

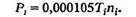

Мощность Pi(P1v P2i), выраженная через момент Тi(Т1l„Т2l,) и частоту вращения пi(п1i n2i) (индекс „1” относится к червяку, индекс „2” - к колесу), вычисляется по формуле

При ведущем червяке следует принимать Рвщi = Р1i, при ведущем колесе Рвщi= Р2i.

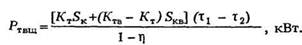

Максимальная допустимая термическая мощность при обдувании вентилятором части корпуса площадью SKB вычисляется по формуле

Коэффициент Ктв определяется в зависимости от скорости обдува V0 по формуле Ктв = 0,86(2 V0 + 9).

Скорость обдува равна V0 = 0,1 √V3i, где Vi - окружная скорость крайних точек лопасти центробежного вентилятора, м/с,

где Db - наружный диаметр лопасти центробежного вентилятора, мм,

Ориентировочные значения коэффициента Ктв приведены в табл. 228.

Расчет на нагрев при работе передачи с перерывами

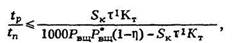

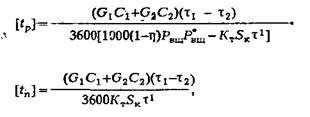

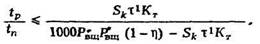

При работе передачи с перерывами по графику, показанному на рис. 20, определяется значение Рвщ по формуле РВщР*ВЩ ≤ РТвщ, при соблюдении этого неравенства дальнейший расчет не производится. При несоблюдении неравенства проверяется условие

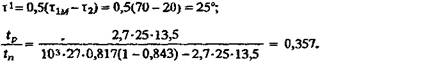

где tp - продолжительность действия нагрузок в цикле нагружения, с; tn - продолжительность паузы в цикле нагружения, с; τ1 = 0,5(τ1м - τ2) - средняя разность температур внутри редуктора и окружающего воздуха, °С; σ1м - максимально допустимая температура нагрева смазки, °С.

При невыполнении неравенства применяется искусственное охлаждение.

Термическая мощность при ведущем червяке и максимальной допустимой температуре смазки 368 К (95°С)

Таблица 228

Ориентировочные значения коэффициента Кта

При известной массе редуктора G1 и масла G2 вычисляется время [tр] работы передачи до достижения максимально допустимой температуры τ1 = τ1M и наименьшее время [tn] перерыва, необходимое для охлаждения редуктора до температуры окружающего воздуха τ2:

где C1 и С2 - удельная теплоемкость.

В среднем можно принять С1 = 502 Дж/(кг • К), С2 = 1675 Дж/(кг • К).

Коэффициент полезного действия глобоидных редукторов

Рис. 21

Рис. 22

В глобоидном редукторе, как и в любом другом, существуют потери при работе в зацеплении, в подшипниках; потери, вызванные работой вентилятора при воздушном охлаждении. Определяющими уровень КПД редуктора являются потери в зацеплении. При проектированном расчете с некоторым приближением значение КПД глобоидного редуктора можно определить по графикам (рис. 21 и 22).

Таблица 229

Значения коэффициентов f и ρ

Примечение. Для промежуточных значений Vs параметры/и р определяются интерполяцией.

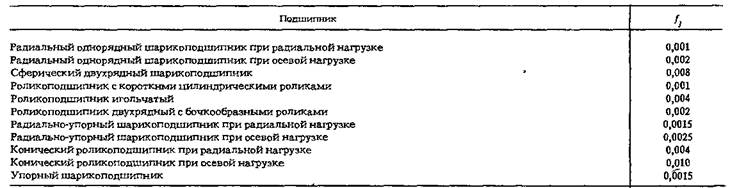

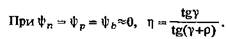

Таблица 230

Значения коэффициента fJ

Примечание. При работе подшипников в пластической смазке значение f1 принимаются вдвое больше приведенного в таблице.

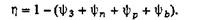

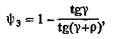

Определить КПД можно по формуле

Коэффициент, учитывающий потери в зацеплении, равен

где ρ = arctg f≈f.

Значения коэффициентов f и ρ выбираются в зависимости от марки бронзы, скорости, твердости и шероховатости витков червяка по табл. 229.

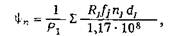

Коэффициент, учитывающий потери в подшипниках вала червяка и червячного колеса, определяется по формуле

где R - сила, действующая на подшипник; nJ - частота вращения вала, мин-1'; dJ -диаметр шейки подшипника, мм; P1 - мощность на валу червяка; fj,- - приведенный коэффициент трения; fj,- для подшипников качения приведен в табл. 230.

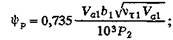

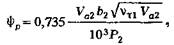

Коэффициент потерь ψр на разбрызгивание и размешивание масла при погружении в масло червяка не более чем на высоту витков равен

при погружении в масло колеса не более чем на высоту зубьев коэффициент ψр равен

где Val - окружная скорость на поверхности вершин в средней плоскости червяка, м/с; Va2 - окружная скорость на поверхности вершин в средней плоскости колеса, м/с; b1 - длина нарезанной части глобоидного червяка, мм; b2 - ширина венца червячного колеса, мм; vτl - коэффициент кинематической вязкости масла при температуре смазки τ1 , м2/с; Р2 - мощность на валу колеса, кВт.

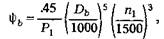

При установке вентилятора на валу червяка в нагнетательной вентиляционной системе с горизонтальными ребрами на корпусе редуктора коэффициент ψb равен

где Db = d2 (0,6...0,8) - наружный диаметр лопастей вентилятора, мм; Р1 - мощность на валу червяка, кВт.

Определение реакций подшипниковых опор глобоидного редуктора

Исходные даные

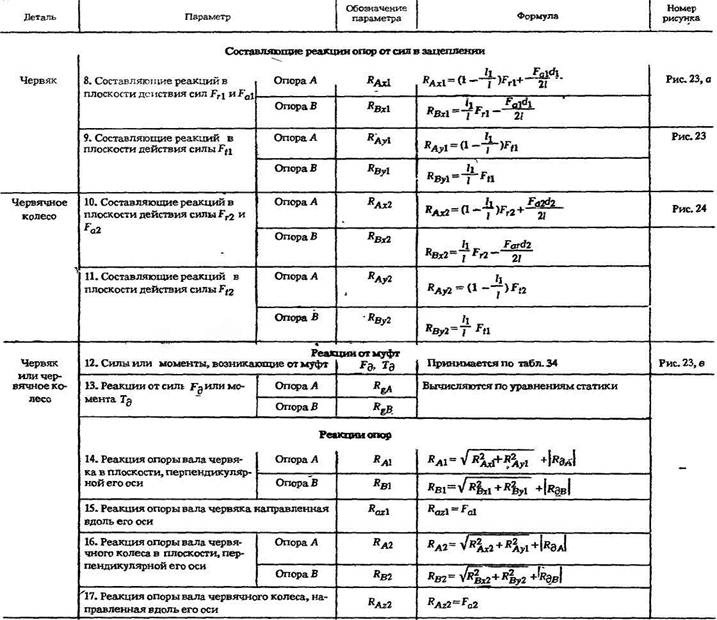

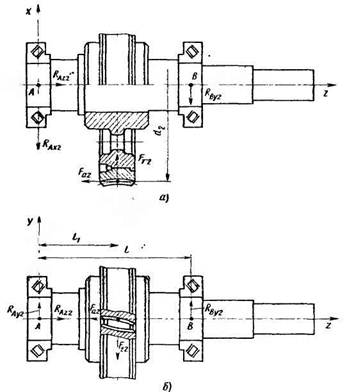

Определение реакций опор необходимо при расчете подшипниковых опор, для определения сил и моментов, действующих в средней плоскости червяка, при расчете его на изгибную усталостную прочность. Формулы приведены в табл. 231.

Пример расчета глобоидного редуктора

Исходные данные

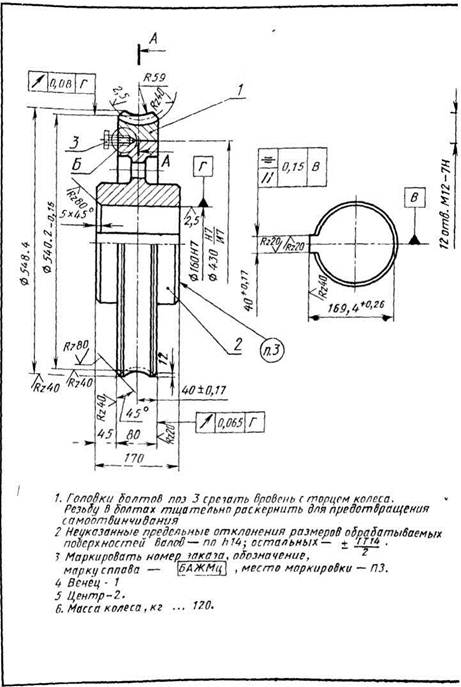

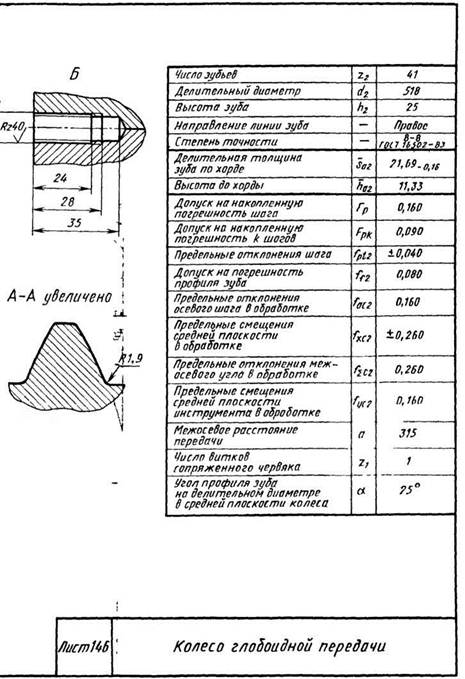

Момент на валу червячного колеса Т2(Н·м) изменяется согласно циклограмме, показанной на рис. 25. Частота вращения червяка п1 = 750 мин-1; номинальное передаточное число uн'ом = 31,5; степень точности передачи — 8; редуктор одноступенчатый.

Передача реверсивная, работает круглосуточно, возможны перегрузки до 100% заданной нагрузки с числом циклов перемены напряжений не более 105.

Таблица 231

формулы для определения реакций опор глобоидных редукторов

Продолжение табл. 231

Примечания. 1. Для подбора подшипников передачи и расчета червяка на прочность рекомендуется принимать среднее значение угла давления αR = 12°.

2. В формулах знак „+” принимается при ведущем червяке, знак "-" при ведомом червяке.

Выход из строя редуктора приводит к продолжительной остановке приводимой машины.

Исходный червяк и исходный производящий червяк по ГОСТ 24438-80 (S*x1 = 0,45π).

Предварительный выбор межосевого расстояния

Для определения мощности на валу червяка необходимо найти приближенное значение КПД передачи. Материал венда глобоидного колеса БрАЖМц 10-3-1,5, следовательно, витки червяка имеют твердость HRCэ < 45. Допустим, что скорость скольжения Vs = 4 м/с. По табл. 229 находим f = 0,045, ρ = 2°35'. При и = 31,5 можно принять z = 1.

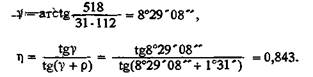

В этом случае согласно рис. 21 при любом межосевом расстоянии γ = 7°, тогда

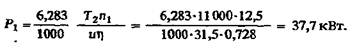

Мощность P1 на валу червяка равна

Рис. 23

Рис. 24

Рис. 25

Расчетная мощность на валу червяка

Рн1 = P1Kм KнV Кр = 37,7·1,25-1,25·1,2 = 70,69 кВт; Км= 1,25 берется по табл. 218, зная, что Рн1<[Рн1], находим межосевое расстояние а = 355 мм.

Проверочный расчет

Для проверки и правильности выбора материала найдем скорость скольжения, принимая при этом d1 = 140 мм и d2= 570 мм по табл. 214:

При скорости скольжения 5,64 м/с согласно табл. 218, материал венца червячного колеса должен быть Бр010Ф1, в этом случае Км = 1. Необходимо уточнить КПД передачи.

При скорости скольжения Vs=5,54 м/с материал венца БрО10Ф1, твердость витков червяка 45HRCэ, по табл. 229 находим f= 0,025 и ρ = 1°26',

Мощность на валу червяка равна:

Расчетная мощность на валу червяка

Согласно табл. 221 при Рн1=49,2 кВт можно принять а = 315 мм, однако следует еще раз уточнить КПД, так как в этом случае изменяется скорость скольжения.

При а = 315 мм по табл. 209 принимаем d1=112 мм или d1 = 125 мм.

Тогда

При работе венца глобоидного колеса с червяком, у которого твердость витков HRCэ<45 по табл. 229 интерполяцией находят f = 0,027 и ρ ≈ 1°31 .

Принимаем z1 = 1, тогда близкими заданному будет передаточное число u = 31, z2 = 31. При а= 315 мм, и = 31, d1= 122 мм, d2 = 518 мм по табл. 214 находят

Значение т] выше принятого при предварительном выборе межосевого расстояния. Следовательно, можно принять а = 315 мм.

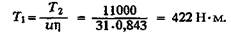

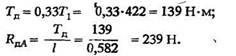

Расчет червяка на прочность и выносливость Момент Т1 на валу червяка равен

Силы в зацеплении равны:

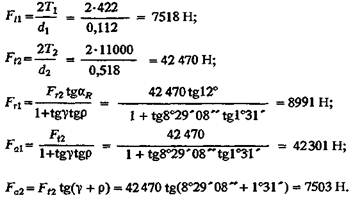

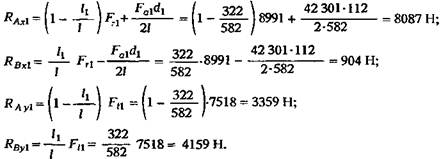

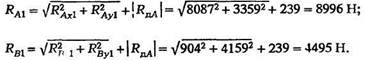

Составляющие реакции опор червяка от сил в зацеплении равны:

Значения l1 = 322 мм и l = 582 мм приняты после эскизного прочерчивания вала червяка.

Реакции опор от муфт

За опорой В вала червяка установлена втулка зубчатой муфты. Согласно табл. 34 от зубчатой муфты в евой плоскости червяка может возникать изгибающий момент Тд с составляющей РдА, которые равны:

Реакции опор в осевой плоскости червяка равны:

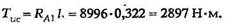

Изгибающий момент в средней торцевой плоскости червяка равен

Материал червяка - сталь марки 38ХГН со следующими механическими свойствами:

Принимаем

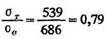

Диаметр впадин червяка вычисляется при расчете геометрии зацепления dfl = 91,95 мм. При этих данных приведенные напряжения в средней торцевой плоскости червяка равны

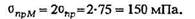

Напряжения при перегрузках равны

При принятых механических свойствах материала червяка

Расчет на прочность зубьев червячного колеса

Напряжения среза у основания зуба равны

Допускаемое напряжение среза для бронзы БрО10Ф1, отлитой в кокиль, равно

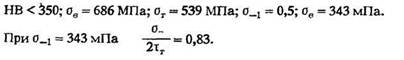

Так как σпр< [σ-1] и σпрМ< [σ м], прочность червяка достаточна.

S1 = 1,2 (по табл. 224, категория расчета II); S2 = Кр = 1,2 (по табл. 220); S3 = 1,15 (по табл. 225).

При  и категории расчета II коэффициент ST = 2,0 (по табл. 226);

и категории расчета II коэффициент ST = 2,0 (по табл. 226);

Так как τF<тFр, прочность зубьев колеса достаточна.

Расчет на нагрев

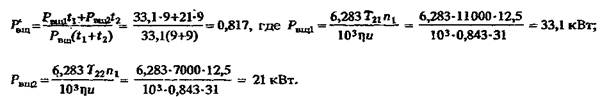

При ведущем червяке определяем коэффициент приведенной мощности

При

Редуктор установлен в помещении с хорошей естественной вентиляцией, поверхность корпуса поддерживается в чистоте, внутри корпуса ребра отсутствуют. В этом случае по табл. 228 Кт = 13,5 Вт/(м2 ·К) при η = 0,843 и а = 315 мм.

Согласно графику (см. рис. 20) термическая мощность Pтвщ = 15,5 кВт.

Так как условия Рвщ Р*вщ ≤ Ртвш не выполняются, необходима следующая проверка:

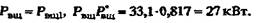

Согласно ранее данным рекомендациям принимаем τ1м = 70°. При Sk = 2,7 м2; Кт = 13,5 Вт/(м2 ·К); η=0,843; Рвщ = Рвщср = 27 кВт; τ 2 = 20°С;

Так как  редуктор перегреваться не будет.

редуктор перегреваться не будет.

Смотрите также

- Термины и определения

- Основные параметры глобоидных передач

- Расчет геометрии глобоидных передач

- Расчет глобоидных передач на прочность и нагрев

- Конструкции глобоидных редукторов

- Редукторы глобоидные одноступенчатые

- Редукторы глобоидные типа Чг

- Редукторы глобоидные типа Чог

- Редукторы глобоидные с разъемным корпусом

- Редукторы глобоидные с боковым расположением червяка

- Редукторы цилиндро-червячные глобоидные

- Элементы конструкций редукторов

- Зубчатые колеса

- Установка подшипников качения

- Вспомогательные устройства и некоторые элементы конструкций деталей редукторов

- Конструкции редукторов

- Цилиндрические редукторы

- Цилиндрические крановые редукторы

- Планетарные редукторы

- Конические редукторы

- Коническо-цилиндрические редукторы

- Глобоидные редукторы

- Червячные редукторы

- Смазывание редукторов

- Установка редукторов на плиты и фундаменты