Литые зубчатые колеса

Цилиндрические литые зубчатые колеса получили широкое распространение как наиболее дешевые в изготовлении, особенно при использовании метода машинной формовки и последних достижений литейного производства.

Литые зубчатые колеса изготовляют из углеродистых и легированных сталей, бронзы, модифицированного или высокопрочного чугуна. Чаще применяют зубчатые колеса из углеродистых сталей со средним содержанием углерода 0,35...0,5% и легированных сталей (кремнемарганцовистых, марганцовистых, хромо- кремнемарганцовистых, хромоникелевых и др.). Реже используют бронзовые зубчатые колеса. Зубчатые колеса из чугуна применяют в тех случаях, когда их прочность не лимитируется напряжениями изгиба зубьев.

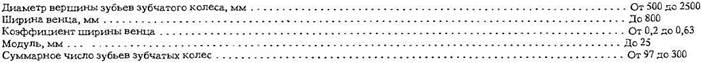

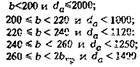

Выбор конструкции колес. Исходя из существующих технологических возможностей заводов, применение литых стальных зубчатых колес ограничивается следующими пределами:

Зубчатые колеса диаметром менее 500 мм выполняют коваными. Литые зубчатые колеса можно выполнять с диаметром вершин зубьев свыше 2500 мм, но качество их будет низкое.

Из большого числа колес различных конструкций следует выбирать те, которые обеспечивают необходимую прочность и жесткость как при механической обработке, так и в процессе эксплуатации и удовлетворяют соответствующим конструктивным требованиям [2]. Особое внимание необходимо уделять технологичности конструкций и в первую очередь требованиям литейной технологии.

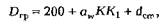

В зависимости от ширины зубчатого колеса и наружного диаметра литые зубчатые колеса делятся на три группы: 1) однодисковые; 2) двухдисковые без ребер жесткости; 3) двухдисковые с кольцевым ребром жесткости у обода.

Однодисковые зубчатые колеса делятся на колеса с симметричным (лист 1, рис. 1) и со смещенным (лист 1, рис. 2) расположением диска относительно обода. Зубчатые колеса также могут выполняться без ребер жесткости при малых коэффициентах ширины колеса и с поперечными ребрами жесткости с четным и нечетным их числом. Однодисковые зубчатые колеса с несимметричным расположением диска имеют некоторые литейные технологические преимущества и поэтому используются наравне с колесами с симметричным расположением диска.

В зубчатых колесах со смещенными дисками из-за большой деформации обода увеличивается неравномерность распределения нагрузки по длине зуба, в результате чего несущая способность таких колес уменьшается на 10—15% по сравнению с несущей способностью колес с симметричным расположением диска относительно обода, что подтверждается экспериментальными исследованиями. Такие зубчатые колеса рекомендуется применять при сравнительно малой ширине обода. Однодисковые зубчатые колеса с симметричным расположением диска и ребрами жесткости выполняют с большей шириной обода, чем у косозубых колес с несимметричным диском. С увеличением ширины зубчатых колес, для обеспечения конструктивной прочности, применяют двухдисковые зубчатые колеса без ребра жесткости (лист 1, рис. 3 и лист 2, рис. 1) и с кольцевым ребром жесткости (лист 1, рис. 4 и лист 2, рис. 2). В зависимости от ширины обода и наружного диаметра двухдисковые зубчатые колеса выполняют с пятью, шестью и семью спицами (см. лист 1 и 2). На многих заводах благодаря усовершенствованию технологии литья двухдисковые зубчатые колеса отливают с прямыми дисками (см. лист 1, рис. 3, 4 и лист 2, рис. 1, 2). При изготовлении двухдисковых зубчатых колес с наклонными (лист 2, рис. 3) и изогнутыми дисками повышаются затраты на модели и отливку, затрудняется их крепление на металлообрабатывающих станках и крепление балансирного груза на наклонных дисках.

Область применения литых однодисковых и двухдисковых зубчатых колес, а также выбор числа их спиц устанавливают из технологических возможностей отливки и формовки.

Конструкции литых зубчатых колес выбирают в зависимости от размеров ширины венца зубчатого колеса b, диаметра вершин зубьев da, граничной ширины bгр и граничного диаметра Drp. Граничная ширина и граничный диаметр являются параметрами, обусловливающими технологическую возможность изготовления зубчатых колес. Устанавливают границы применения пяти- и шестиспицевых зубчатых колес.

При некоторых значениях диаметров вершин зубьев зубчатых колес окна в дисках между спицами по высоте и ширине оказываются меньше технологически допустимых, что вызывает затруднения при формовке и очистке внутренних полостей. В этих случаях требуется переход к меньшему числу спиц. Широкие литые двухдисковые зубчатые колеса при коэффициенте ширины от 0,5 до 0,63 должны иметь кольцевое ребро жесткости.

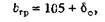

Граничные значения ширины и диаметра определяют по формулам:

где δ0 - расчетная толщина обода (определяется по формулам, приведенным в табл. 2);

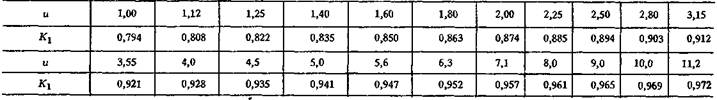

где dст-диаметр наружной поверхности ступицы, мм; К и К1 - коэффициенты.

Пределы граничных значений ширины и диаметра определены исследованиями однодисковых и многодисковых литых зубчатых колес.

Коэффициент К учитывает влияние суммы чисел зубьев шестерни и зубчатого колеса и коэффициента ширины на величину граничного диаметра и определяется по формуле, приведенной в табл. 2 (для некоторых значений суммы зубьев и стандартных значений коэффициента ширины - по табл. 3). Коэффициент К1 учитывает влияние передаточного числа на величину граничного диаметра и определяется по формуле, приведенной в табл. 2 (для стандартных передаточных чисел - по табл. 4). Исходя из граничных значений изготовляют однодисковыми (см. рис. 1 на листе 1). При невыполнении указанных неравенств зубчатые колеса изготовляют двухдисковыми (см. рис. 3 на листе 1 или рис. 1 на листе 2) в зависимости от соотношений между da и Dгр.

Таблица 1

Выбор конструкции зубчатого колеса по ширине венца b и диаметру вершин зубьев da

Примечания: 1. Для зубчатых колес с углом наклона зубьев на делительном цилиндре β ≤<15° при b ≤ 2bгр Dгр не определяют. 2. Косозубые колеса с углом наклона зубьев β > 15° при выполнении неравенств:

ширины и диаметра по табл. 1 определяют конструкции зубчатых колес, пределы их ширины и диаметра вершин зубьев. Двухдисковые зубчатые колеса выполняют и семиспицевыми. На листе 2, рис. 3 показано зубчатое колесо с наклонными дисками, семью спицами, отбуртовкой вокруг окон, с отверстиями в спицах.

Рассмотренные литые конструкции зубчатых колес имеют технологические приливы с наружной стороны для прибылей при отливке, которые удаляются при механической обработке. Иногда в однодисковых и двухдисковых зубчатых колесах технологические приливы располагают с внутренней стороны обода без последующего их удаления (лист 2, рис. 4 и лист 3, рис. 1). Число технологических приливов должно быть кратным числу спиц. Вес таких зубчатых колес больше на 10...15% по сравнению с колесами, отлитыми с приливами с наружной стороны обода. В зубчатых колесах с одним или двумя дисками по конструктивной необходимости ступица располагается асимметрично относительно обода (лист 3, рис. 2). В широких зубчатых колесах при длине ступицы более 400 мм для получения более правильной геометрии при механической обработке отверстие для посадки колеса на вал выполняют двухступенчатым (лист 3, рис. 3) с разницей в диаметрах 5... 10 мм. В шевронных зубчатых колесах для выхода инструмента при нарезании зубьев выполняют проточку (b1), ширина которой включается в общую ширину зубчатого колеса. Размеры фасок на торцах зубьев выполняют, как показано на листе 3, рис. 4.

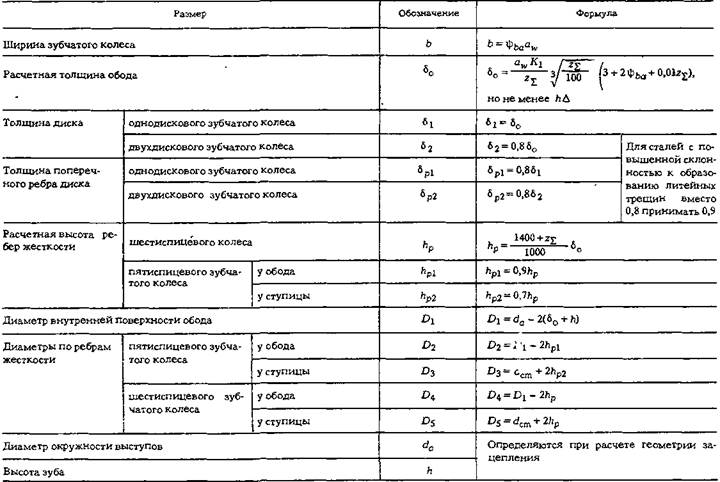

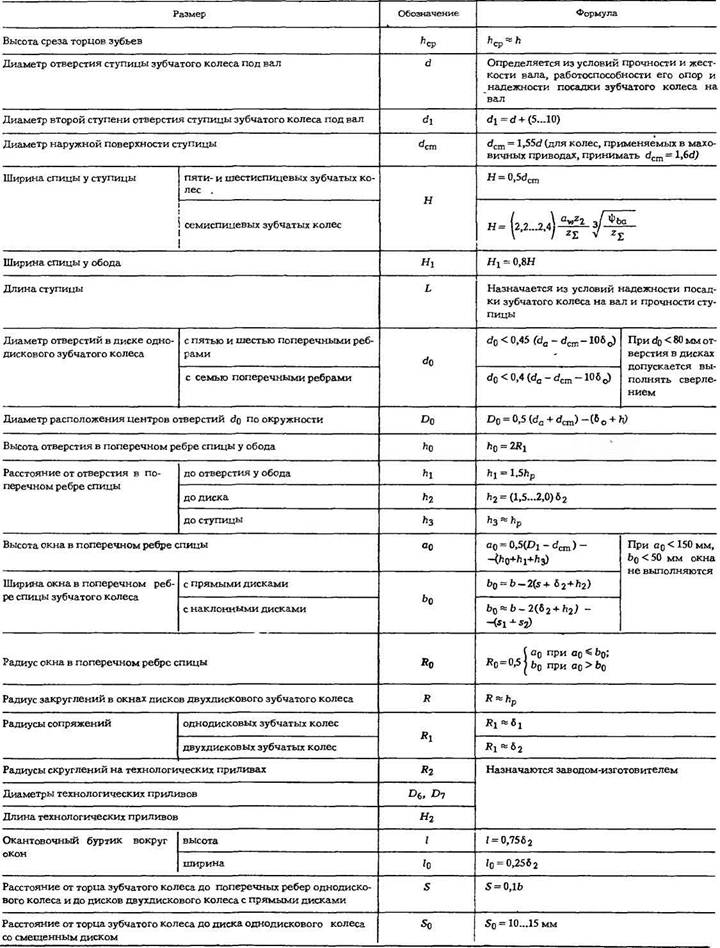

Определение размеров элементов зубчатых колес. Размеры элементов литых зубчатых колес должны быть приняты такими, чтобы при их сочетании обеспечивались необходимая прочность, жесткость и технологические возможности изготовления.

Нагрузка, воспринимаемая зубьями колеса, определяется межосевым расстоянием аw, шириной зубчатого колеса b, которая задается коэффициентом ширины

передаточным числом и и суммарным число зубьев пары колес z∑. Конструкцию и геометрические размеры элементов зубчатых колес также следует рассматривать в зависимости от этих параметров. Формулы для определения размеров элементов зубчатых колес приведены в табл. 2. Основным расчетным параметром зубчатого колеса является толщина обода δ0, которая определяется по напряжениям изгиба. Формула определения толщины обода такова, что при различных значениях aw , z∑, ψba и и напряжения в ободе остаются постоянными или изменяются незначительно. При определении толщины обода по формуле табл. 2 проводят дополнительную проверку, величина ее должна быть менее hΔ, где h — высота зуба; Δ - коэффициент, зависящий от отношения b/h, определяется по графику, приведенному на листе 3, рис. 5.

С увеличением ширины зубчатого колеса возникают технологические трудности в обеспечении одинаковой прочности по высоте обода и устранении раковин и других пороков литья. Поэтому необходимо увеличивать толщину обода на некоторую величину по сравнению с результатами расчета.

Таблица 2

Формулы для определения размеров элементов зубчатых колес

Продолжение табл. 2.

Размеры остальных элементов зубчатого колеса выражены через толщину обода.

Многие элементы зубчатых колес определяются их конструктивными соотношениями, а также необходимостью формовки и выбивки горелой земли и очистки от пригаров, полученных в процессе отливки.

При определении размеров толщины дисков и поперечных ребер дисков зубчатых колес учитывается качество литой стали - ее склонность к образованию трещин.

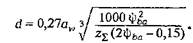

Предварительное определение диаметра отверстия в ступице можно выполнить из условия передачи прессовой посадкой наибольшего крутящего момента и допускаемой прочности зубьев колеса на изгиб:

Диаметр отверстия в ступице определяется конструкцией редуктора и может колебаться в пределах, зависящих от межосевого расстояния — d = (0,2...0,4) aw. При анализе большого числа литых цилиндрических зубчатых колес, изготовленных на разных заводах, установлено, что 90% зубчатых колес имеют диаметр отверстия в ступице d = 0,32 aw. Для стандартных значений коэффициента ширины ψb и наиболее распространенных значений суммарного числа зубьев z∑ размеры основных элементов зубчатых колес при межосевом расстоянии aw = 1 мм определяют по табл. 3, при этом вычисление упрощается.

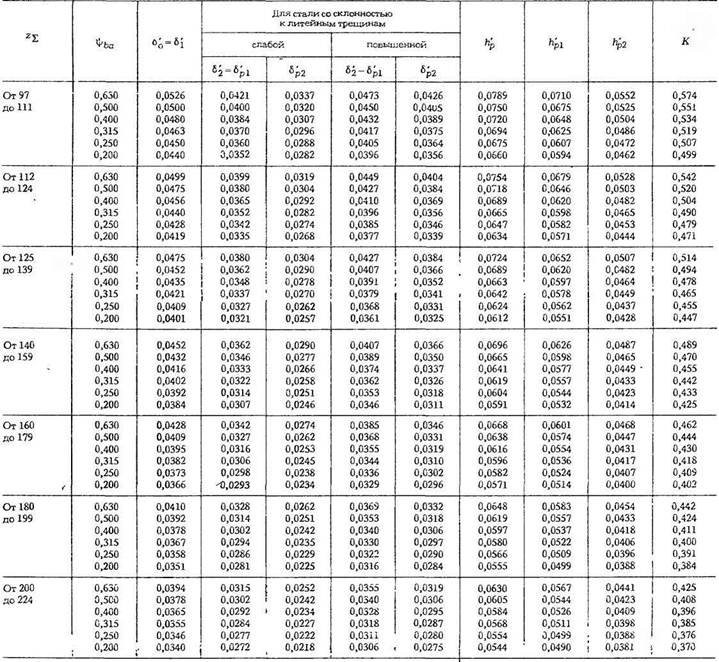

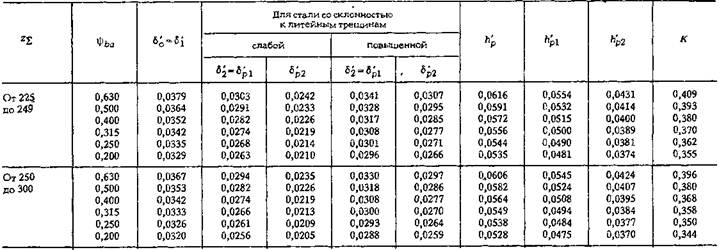

Таблица 3

Размеры элементов зубчатых колес для стандартных значений коэффициента ширины ψba и наиболее распространенных значений суммарного числа зубьев z∑ при a w = 1 мм и К1 = 1 мм

Продолжение табл. 3

Примечание. Для определения действительных размеров элементов колес их табличные значения следует умножить на aWK1

Таблица 4

Значения коэффициента

Изложенная методика выбора конструкции зубчатых колес и их элементов не распространяется на зубчатые колеса с поверхностным упрочнением зубьев.

Пример. Выбрать конструкцию и определить размеры элементов литого зубчатого колеса для редуктора со следующими параметрами: aw = 1000 мм; m = 10 мм; z1 = 29; z2 = 147; z∑ = 176; b = 500 мм; ψbа = 0,5; u=5,07; da = 1690 мм; dcm = 660 мм; β = 28°21'27".

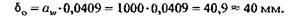

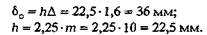

Из табл. 3 находим размер толщины обода

Проверяем

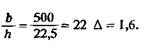

Из графика на листе 3, рис. 5 определяем А: при

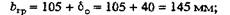

Граничная ширина

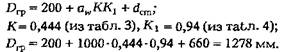

граничный диаметр

Из табл. 1 при da > 1200 мм определяем, что зубчатое колесо пятиспицевое с кольцевым ребром жесткости.

Из табл. 2 толщина дисков δ2 = 0,86δо = 0,8·40 = 32 мм, толщина поперечного ребра δр2 = 0,8δ2 = 0,8·32 = 25 мм и т. д.

Смотрите также

- Цилиндрические зубчатые колеса

- Литые зубчатые колеса

- Конструкции цилиндрических литых зубчатых колес

- Бандажированные зубчатые колеса

- Конструкции цилиндрических бандажированных литых зубчатых колес

- Сварные зубчатые колеса

- Конструкции цилиндрических сварных зубчатых колес

- Кованые зубчатые колеса

- Конические зубчатые колеса

- Конструкции конических кованых зубчатых колес

- Червячные глобоидные зубчатые колеса

- Конструкции конических кованых и литых зубчатых колес

- Конструкции глобоидных червячных зубчатых колес

- Конструкции червячных зубчатых колес

- Червячные зубчатые колеса

- Механическая обработка деталей редукторов

- Статическая балансировка

- Канавки для выхода инструмента при нарезании зубчатых колес

- Степени точности и виды сопряжений зубчатых колес и передач

- Материалы и упрочнение зубьев зубчатых колес

- Элементы конструкций редукторов

- Зубчатые колеса

- Установка подшипников качения

- Вспомогательные устройства и некоторые элементы конструкций деталей редукторов

- Конструкции редукторов

- Цилиндрические редукторы

- Цилиндрические крановые редукторы

- Планетарные редукторы

- Конические редукторы

- Коническо-цилиндрические редукторы

- Глобоидные редукторы

- Червячные редукторы

- Смазывание редукторов

- Установка редукторов на плиты и фундаменты