Статическая балансировка

Неуравновешенность зубчатых колес, устанавливаемых в редукторах, отрицательно влияет на работу подшипниковых опор, зубчатых зацеплений, валов и других деталей. Дополнительные нагрузки, создаваемые неуравновешенной центробежной силой вращающихся деталей, приводят к преждевременному выходу деталей редуктора из строя.

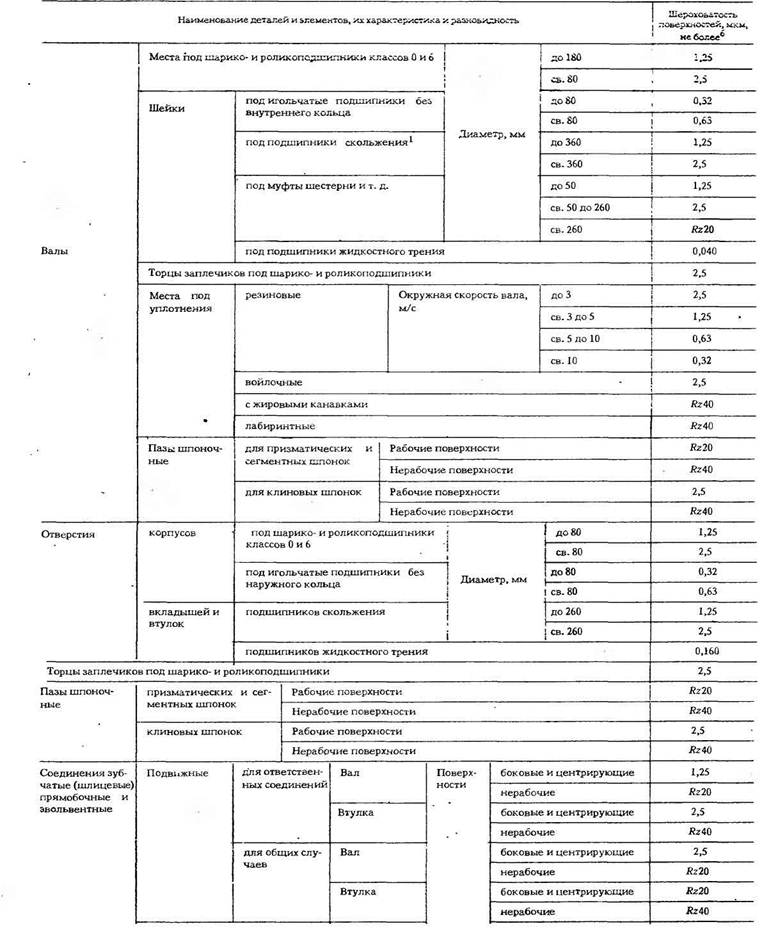

Таблица 19

Шероховатость поверхностей деталей редукторов и их элементов в зависимости от назначения

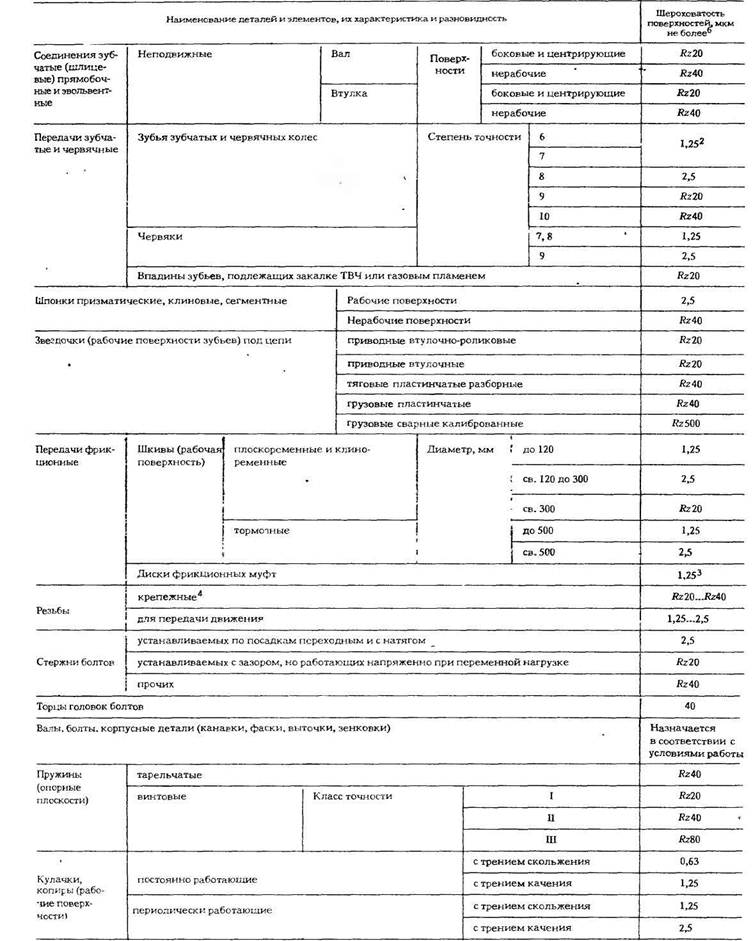

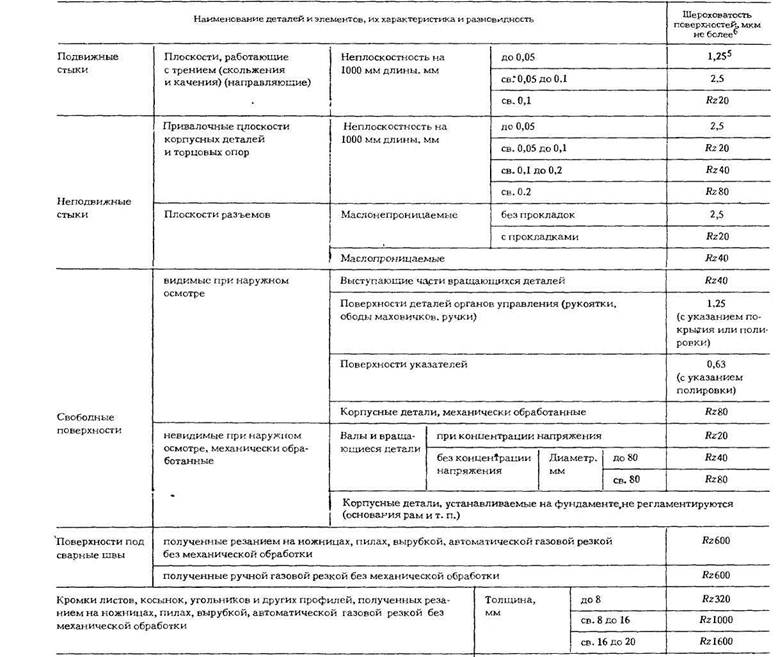

Продолжение табл. 19

Окончание табл. 19

1 Зачистить (полировать) образивной шкуркой в целях сглаживания шероховатостей (при снятии верхнего слоя не более 0,01... 0,015 мм).

2 Указанная шероховатость для шлифованных и шевингованных зубьев, для остальных Ra = 2,5, в этом случае на сборочных черте жах е технических требованиях назначается приработка зубьев с пастами до шероховатости Ra 1,25.

- В отдельных случаях, при легких режимах работы (малые удельные давления и невысокие скорости скольжения), может быть до пушена шероховатость Ra2,5.

- Шероховатость поверхности резьбы должна проверяться на боковых поверхностях профиля.

3 При больших габаритных размерах (более 3 м по длине) допустимо изготовление с шероховатостью Ra 2,5 Значения шероховатости поверхностей без указания параметра относятся к параметру Ra

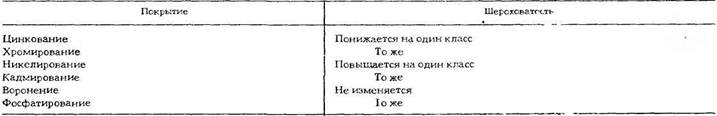

Таблица 20

Изменение шероховатости поверхностей деталей гальваническими покрытиями и воронением

При высоких скоростях вращения неуравновешенность может быть причиной вибраций, которые ведут к повреждению деталей и механизмов, связанных с общей кинематической цепью привода вместе с редуктором. Появление вибрации может повлиять на неравномерную осадку и перекос фундаментов и на элементы конструкций зданий.

В литых и бандажированных зубчатых колесах наиболее частыми причинами статической неуравновешенности являются: разнотолщинность обода, дисков спиц и ступицы, а также неравномерная плотность материала. Эти отклонения появляются при формовке и отливке.

В штампованных зубчатых колесах неуравновешенность появляется вследствие смещения отверстия в ступице. В сварных зубчатых колесах - вследствие смещения обода в одну сторону и смещения от общей оси диафрагм, выполненных в виде труб, листов и фасонных профилей.

Критерий необходимости статической балансировки устанавливается исходя из ограничения величины динамических нагрузок, действующих на опоры и валы.

Допускаемая неуравновешенность К определяется отношением неуравновешенной центробежной силы QH к массе детали G, т. е.

Для литых, бандажированных и штампованных деталей, учитывая допускаемые отклонения размеров и положение обода, ступицы, спиц и других элементов деталей, необходимость статической балансировки определяют по формуле

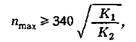

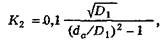

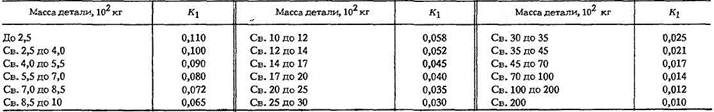

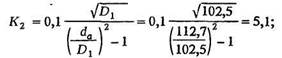

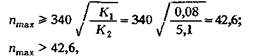

где nmах - частота вращения, при которой необходимо производить статическую балансировку; К1 - коэффициент, значение которого зависит от массы детали (табл. 21); К2 - коэффициент, значение которого определяют по формуле

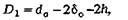

где da - наружный диаметр детали, см; D1 - внутренний диаметр детали, см:

где δ0 - толщина обода, см; h - высота зуба, см.

Таблица 21

Значения коэффициента К 1

В многоступенчатых редукторах и в коробках скоростей на один вал насаживается несколько зубчатых колес. В этом случае при L/da > 0,4 (L - расстояние между центрами тяжести крайних деталей, da - наружный диаметр наиболее тяжелой детали) сначала балансируют отдельные детали, а затем проверяют уравновешенность вала с насаженными на него колесами и другими деталями и при необходимости производят добалансировку всего узла. Если L/da ≤ 0,4, то балансируют весь узел без предварительной балансировки отдельных деталей.

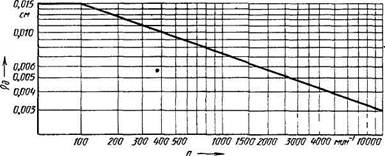

График для определение допускаемого смещения центра тяжести детали.

Рис. 2

Точность статической балансировки (допуски на статическую неуравновешенность). Допускаемый момент неуравновешенности детали [T] (Нм) определяют по формуле [Т] = Gρд, где G - масса детали, ρд-величина допускаемого смещения центра тяжести детали (рис. 2). На рис. 2 значения ρд приведены в см, поэтому полученное значение следует делить на 100.

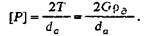

На рабочих чертежах зубчатых колес и других балансируемых деталей вместо момента [Т] указывается масса допускаемого неуравновешенного груза [Р]. На заданном диаметре деталей дискообразной формы массу допускаемого неуравновешенного груза на диаметре da определяют по формуле

Пример. Установить необходимость и определить точность статической балансировки цилиндрического литого зубчатого колеса при следующих данных: dа = 1127 мм; D1= 1025 мм; G = 6900 Н; птах = 85 мин-1. По табл. 21 находим К1 = 0,08;

необходимость статической балансировки определяют по формуле

Зубчатое колесо следует статически балансировать.

Точность балансировки определяют по графику (см. рис. 2): при

Допускаемый момент статической неуравновешенности [Т] = Gρд = 6900 · 0,00015 = 1,035 Нм, допускаемый неуравновешенный груз на наружном диаметре

В технических требованиях чертежа записывается: „Колесо статически балансировать. Допускаемый неуравновешенный груз на диаметре 1127 мм не более 0,184 Н”. Лишний металл удаляют механической обработкой с мест, не влияющих на механическую прочность зубчатого колеса. Об этом указывают в чертеже.

В крупных цилиндрических литых и бандажированных зубчатых колесах неуравновешенность устраняется установкой и креплением соответствующих грузов в местах, противоположных утолщению.

Размещение грузов на зубчатом колесе при устранении неуравновешенности выполняют с соблюдением следующих условий.

1. При определении размеров груза и места его размещения должна быть исключена возможность задевания груза за другие детали редуктора при вращении зубчатого колеса.

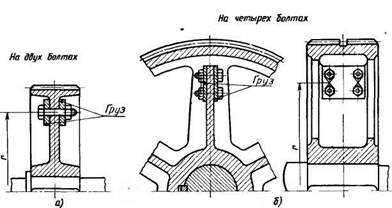

Рис. 3

2. При массе груза более 2% массы зубчатого колеса груз должен располагаться симметрично относительно средней плоскости детали. Груз выполняют из стали любой марки. Груз массой до 300 Н крепят к спицам двумя болтами (рис. 3, а), а свыше 300 Н - четырьмя болтами (рис. 3, б).

Площадь поперечного сечения болтов, применяемых для крепления грузе , определяют по формуле

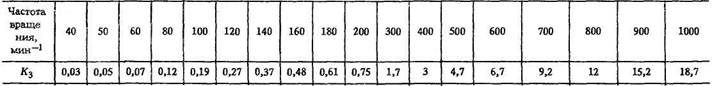

где F- площадь поперечного сечения болта, м2; G1 - масса балансировочного груза; Н; r-расстояние от оси вращения зубчатого колеса до центра тяжести груза, м; g- ускорение силы тяжести 9,867), м/с2; z - число болтов; К3 - коэффициент, зависящий от частоты вращения зубчатого колеса, значения которого приведены в табл.22.

Для промежуточных частот вращения коэффициент К3 принимают по ближайшему большему числу оборотов. Диаметр болтов следует принимать не менее 16 мм. Отверстия в элементах зубчатого колеса и в грузе выполняют сверлением. Гайки болтов надежно затягивают и стопорят проволокой.

Таблица 22

Значения коэффициента

р

р

Смотрите также

- Цилиндрические зубчатые колеса

- Литые зубчатые колеса

- Конструкции цилиндрических литых зубчатых колес

- Бандажированные зубчатые колеса

- Конструкции цилиндрических бандажированных литых зубчатых колес

- Сварные зубчатые колеса

- Конструкции цилиндрических сварных зубчатых колес

- Кованые зубчатые колеса

- Конические зубчатые колеса

- Конструкции конических кованых зубчатых колес

- Червячные глобоидные зубчатые колеса

- Конструкции конических кованых и литых зубчатых колес

- Конструкции глобоидных червячных зубчатых колес

- Конструкции червячных зубчатых колес

- Червячные зубчатые колеса

- Механическая обработка деталей редукторов

- Статическая балансировка

- Канавки для выхода инструмента при нарезании зубчатых колес

- Степени точности и виды сопряжений зубчатых колес и передач

- Материалы и упрочнение зубьев зубчатых колес

- Элементы конструкций редукторов

- Зубчатые колеса

- Установка подшипников качения

- Вспомогательные устройства и некоторые элементы конструкций деталей редукторов

- Конструкции редукторов

- Цилиндрические редукторы

- Цилиндрические крановые редукторы

- Планетарные редукторы

- Конические редукторы

- Коническо-цилиндрические редукторы

- Глобоидные редукторы

- Червячные редукторы

- Смазывание редукторов

- Установка редукторов на плиты и фундаменты