Сварные зубчатые колеса

В литых и бандажных зубчатых колесах существуют определенные соотношения толщины их элементов: дисков, спиц обода и ступицы. Сварные зубчатые колеса не имеют этих ограничений, что позволяет получать конструкцию с меньшей массой, чем у литых и бандажированных. В сварных зубчатых колесах используют конструктивные элементы из кованой и прокатной стали, что исключает какие-либо технологические дефекты, которые наблюдаются в литых зубчатых колесах.

Сварные зубчатые колеса подразделяются на спицевые и дисковые. В последнее время сварные зубчатые колеса со спицами применяют реже, так как дисковые более технологичны по исполнению и имеют ряд преимуществ в эксплуатации.

Для повышения осевой жесткости сварных зубчатых колес между дисками вваривают диафрагмы из листовой стали или трубы. Применение диафрагм и ребер в сварных зубчатых колесах вызывает концентрацию напряжений в дисках и ободах от сварных швов. Для снижения концентрации напряжений применяют стыковые швы, для чего на внутренней поверхности обода и на наружной поверхности ступицы выполняют кольцевые выступы для сварки.

Выбор конструкции зубчатых колес. Данные ниже рекомендации распространяются на зубчатые колеса с диаметрами вершин зубьев (d0) от 500 до 2500 мм, шириной (b) до 800 мм, коэффициентом ширины (ψbа) от 0,2 до 0,63, модулем нормальным до 25 мм и суммарным числом зубьев (z∑) от 99 до 300.

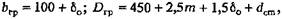

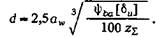

Сварные зубчатые колеса выполняются однодисковыми, двухдисковыми, двухдисковыми с кольцевым ребром жесткости и трехдисковыми. Для увеличения осевой жесткости двухдисковые и трехдисковые зубчатые колеса имеют диафрагмы в виде труб. Конструкции сварных зубчатых колес выбирают по табл. 8 в зависимости от ширины венца зубчатого колеса b, диаметра вершин зубьев da, угла наклона зубьев по делительному цилиндру β, граничной ширины bгр и граничного диаметра Dгp. Граничные значения ширины и диаметра определяют по формулам:

где δ0 - расчетная толщина обода; dcm - диаметр наружной поверхности ступицы. δo и dcm определяют по формулам, приведенным в табл. 9.

Однодиbсковые сварные зубчатые колеса (лист 7, рис. 1) с диаметрами окружности вершин зубьев от 500 до 1000 мм выполняют прямозубыми. Однодисковые сварные зубчатые колеса могут выполняться косозубыми с углом наклона зубьев до 8°. В этом случае необходимо увеличить осевую жесткость зубчатого колеса приваркой ребер жесткости к диску зубчатого колеса. Ширина однодисковых зубчатых колес может колебаться от 80 до 140 мм.

Двухдисковые, двухдисковые с кольцевым ребром жесткости и трехдисковые сварные зубчатые колеса могут быть с прямыми, косыми и шевронными зубьями.

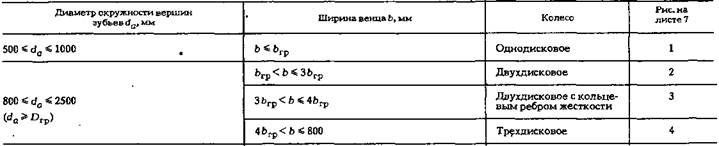

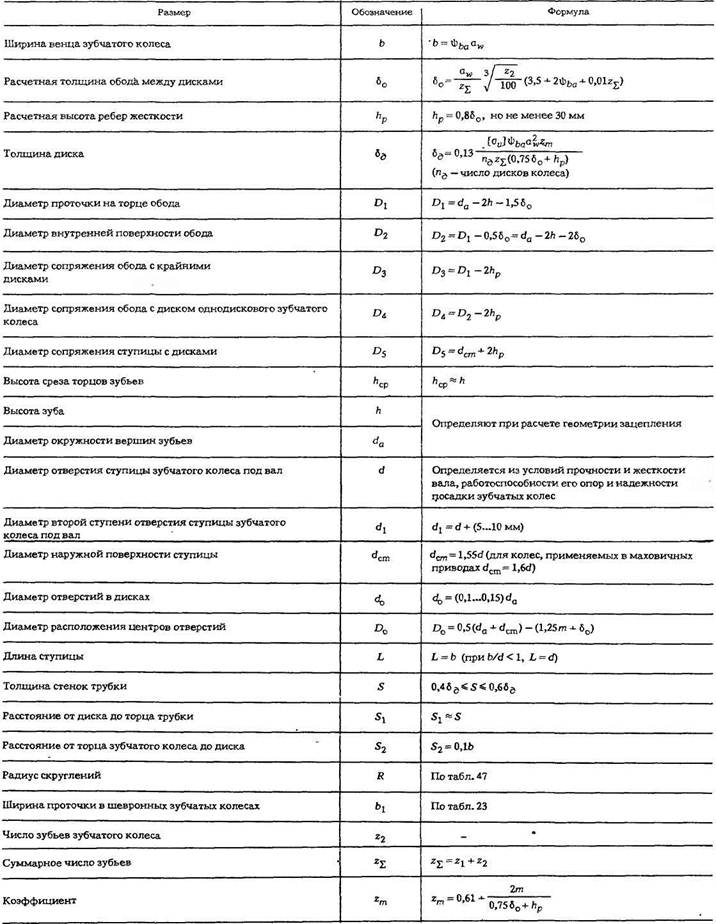

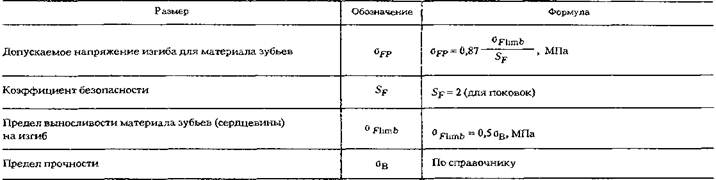

Определение размеров элементов зубчатых колес. Приведенные в табл. 9 формулы для определения размеров элементов колес учитывают необходимую прочность и долговечность зубчатых колес в эксплуатации. Расчетная толщина обода между дисками зависит от межосевого расстояния, суммарного числа зубьев, числа зубьев колеса и коэффициента ширины зубчатого колеса. Толщина диска определяется условиями прочности и жесткости зубчатого, колеса и величиной допускаемых напряжений в зоне сварного шва. Соотношения размеров ступицы такие же, как и у литых зубчатых колес. Проточки в шевронных зубчатых колесах выполняют так же, как и у литых (см. лист. 3, рис. 4). При длине ступицы зубчатого колеса l > 400 мм отверстие для посадки колеса на вал выполняют двухступенчатым. Предварительный расчет диаметра отверстия в ступице зубчатого колеса можно сделать по формуле

Таблица 8

Выбор конструкции сварных зубчатых колес

Таблица 9

Формулы для определения размеров элементов сварных зубчатых колес

Продолжение табл. 9

Примечания: 1. Значения величин округляют: — в большую сторону до размеров, предусмотренных сортаментом листового

проката; S1 ;S2; h ср —до целого числа ряда R40 предпочтительных чисел по ГОСТ 8032—84; d0 — до ближайшего диаметра труб по сорта

менту ГОСТа; dcm; D0.. .D5 — до ближайшего целого числа, оканчивающегося на 0 или 5. Округления производят после подсчета всех величин, приведенных в данной таблице.

2. Размеры δ 0 и hp на чертежах не проставляют. 3. Точное значение σFp определяют по ГОСТ 21354—87.

При окружной скорости от 1 до 15 м/с сварные зубчатые колеса должны быть подвергнуты статистической балансировке.

Сварные колеса, выполненные без ступицы, при непосредственной приварке дисков к кольцевым выступам вала (лист 8, рис. 1) имеют минимальный вес. Такие зубчатые колеса могут применяться для одноступенчатых редукторов и в последней ступени многоступенчатых редукторов.

Материалом для изготовления сварных зубчатых колес служат конструкционные стали, полученные путем ковки или прокатки. Ободы зубчатых колес выполняют из сталей марок 50, 50Н, 35Х, 40Х, 34ХМ, 34ХН1М; диски - из стали ВСтЗ; диафрагмы - из труб стали марки 20; ступицы - из кованых сталей, а также из литых сталей марок 20Л, 25Л, 35Л. Необходимо обратить внимание на то, что большинство марок сталей, используемых для изготовления обода, требуют перед сваркой предварительного подогрева, чтобы избежать появления трещин в сварном шве.

Сварные зубчатые колеса после сварки подвергаются термической обработке для снятия внутренних напряжений, вызванных сваркой.

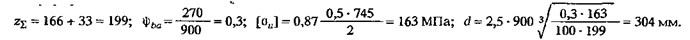

Пример. Выбрать конструкцию и определить размеры элементов сварного зубчатого колеса при следую-, щих данных: aw = 900 мм, b = 270 мм, dd = 1509,09 мм, da = 1525,09 мм, т = 8 мм, z2 = 166, z1 = 33, β = 28°21'27",

h = 18 мм, материал зубчатого венца (обода) - сталь 40Х, σв = 745 МПа.

Для выбора конструкции зубчатого колеса необходимо определить значения bгр и Drp.

По формулам табл. 9 находим:

Из условия надежности опорных узлов принимаем d = 400 мм, тогда

Отсюда bгр = 100 + 32,6 = 132,6 мм; Dгр = 450 + 2,5 • 8 + 1,5 • 32,6 + 620 = 1138,9 мм.

Так как da > Drp; bгр = 132,6 мм; bгр < b < 3bгр, зубчатое колесо будет двухдисковым, пд = 2 (лист 7, рис. 2).

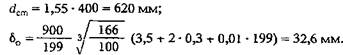

Далее, по формулам табл. 9 получаем:

hp = 0,8 • 32,6 = 26,1 мм;

так как hp < 30 мм, принимаем hp = 30 мм;

S = 0,6 • 21,5 = 12,9 мм.

Величины δд; S1; S2; d0; dcm; D0; D1; D2; D3; D5 округляются согласно примечанию 1 к табл. 9. После округления получаем: δд = 24 мм, S = 14 мм, S1 = 14 мм, S2 = 28 мм, d0 = 219 мм, dcm = 620 мм, D0 = 1030 мм, D1 = 1440 мм, D2 = 1425 мм, D3 = 1380 мм, D5 = 680 мм, hcp = 18 мм.

Смотрите также

- Цилиндрические зубчатые колеса

- Литые зубчатые колеса

- Конструкции цилиндрических литых зубчатых колес

- Бандажированные зубчатые колеса

- Конструкции цилиндрических бандажированных литых зубчатых колес

- Сварные зубчатые колеса

- Конструкции цилиндрических сварных зубчатых колес

- Кованые зубчатые колеса

- Конические зубчатые колеса

- Конструкции конических кованых зубчатых колес

- Червячные глобоидные зубчатые колеса

- Конструкции конических кованых и литых зубчатых колес

- Конструкции глобоидных червячных зубчатых колес

- Конструкции червячных зубчатых колес

- Червячные зубчатые колеса

- Механическая обработка деталей редукторов

- Статическая балансировка

- Канавки для выхода инструмента при нарезании зубчатых колес

- Степени точности и виды сопряжений зубчатых колес и передач

- Материалы и упрочнение зубьев зубчатых колес

- Элементы конструкций редукторов

- Зубчатые колеса

- Установка подшипников качения

- Вспомогательные устройства и некоторые элементы конструкций деталей редукторов

- Конструкции редукторов

- Цилиндрические редукторы

- Цилиндрические крановые редукторы

- Планетарные редукторы

- Конические редукторы

- Коническо-цилиндрические редукторы

- Глобоидные редукторы

- Червячные редукторы

- Смазывание редукторов

- Установка редукторов на плиты и фундаменты