Материалы и упрочнение зубьев зубчатых колес

При выборе материалов и термической обработке необходимо учитывать надежность, заданную долговечность, наименьшую массу и габаритные размеры редукторов, а также требования технологии и экономии изготовления. При расчете зубчатых передач основными характеристиками прочности материала являются: временное сопротивление, предел текучести, предел выносливости, относительное удлинение, ударная вязкость и твердость.

При изготовлении редукторов используют следующие материалы: сталь, чугун, бронзу и латунь.

Для снижения массы и уменьшения габаритных размеров редукторов используют большой ассортимент марок сталей и применяют различные методы термической обработки.

Стали для зубчатых колес, подвергаемые термообработке до нарезания зубьев, имеют предел твердости т 250 до 330 единиц по Бринеллю. Верхний предел твердости устанавливается возможностями механической обработки при нарезании зубьев. Необходимо учитывать глубину прокаливаемости стали, что важно для изгибной прочности зубьев.

ГОСТ 4543—71 определяет марки легированных конструкционных сталей и технические требования по имическому составу.

По механическим свойствам стальные поковки разделяются на категории прочности (КП) по ГОСТ 179-85. Категории прочности определяются пределом текучести, а также устанавливается временное сопротивление, относительное удлинение, относительное сужение и ударная вязкость в зависимости от диаметра поковки, а также и твердость по Бринеллю.

При общей термообработке при диаметрах до 200 мм используют марки сталей: 35Х, 40Х, 45Х, 30ХГТ, 5ХГМ, 38ХМ, свыше 200 мм: 40ХН, 30ХГСА, 38ХГН, 40ХН2МА, 38XH3MA. Последние марки обеспечивают олее глубокую прокаливаемость и твердость в пределах от 260 до 331 единицы по Бринеллю.

При изготовлении литых зубчатых колес используют литые марки стали третьей группы (для особо ответственного назначения) по ГОСТ 977-75, наиболее часто применяют стали марок: 35Л, 40Л, 35ХМЛ, 5ХГСЛ.

Стали, подвергаемые поверхностному упрочнению токами высокой частоты (ТВЧ). Широко используют поверхностное упрочнение ТВЧ зубьев и впадины зубьев колес из конструкционных сталей марок: 35, 40, 50, OX, 45Х, 38ХГН, 38ХМ, 38ХНМА.

Установлено, что поверхностное упрочнение ТВЧ дает значительную деформацию зубьев вследствие нагрева поверхности до высокой температуры.

Шаговые и профильные отклонения бывают настолько значительны, что точность зацепления снижается на две степени по сравнению с полученной после нарезания зубьев. При поверхностном упрочнении ТВЧ зубьев косозубых зубчатых колес установлено, что под воздействием высокой температуры происходит выпрямление косого зуба, как, например, у вала-шестерни с т = 12 мм, z = 22, b = 370 мм; β = 9°22'00" изменяетcя на 0°1'22".

Учитывая снижение точности зубчатых колес при закалке ТВЧ без последующей механической обработки рекомендуется применять их при окружных скоростях не свыше 8 м/с b = 0,25aw, с большей шириной - при скорости не свыше 5 м/с. Дальнейшее повышение окружной скорости приведет к шуму выше санитарных норм, к вибрации и снижению срока работы.

При использовании после ТВЧ механической обработки (шлифовка, обработка лезвийным инструментом) окружная скорость может быть увеличена. При резкоударных нагрузках (в экскаваторах, механизмах прокатных станов, в дробильно-размольном оборудовании) имело место разрушение зубьев, закаленных ТВЧ. В таких случаях рекомендуется снижать допускаемые напряжения по изгибной прочности на 20...30% о сравнению с общей термообработкой.

Цементационные стали. Цементация и последующая термическая закалка поверхности зубьев являются одними из основных методов химико-термической обработки металлов, которые дают возможность повышать контактно-усталостную прочность в 3...4 раза, по сравнению с общей термообработкой, и увеличивать изгибную прочность в 1,5 раза при получении поверхностей твердости 55...60 HRC3 и твердости сердцевины 10...45 HRCэ.

Нитроцементация повышает износоустойчивость поверхности зубьев на 20...30% по сравнению с цементацией [12] и обладает высокой питтингоустойчивостью.

В соответствии с ГОСТ 4543-71 используются легированные конструкционные стали, воспринимающие цементацию: 12ХНЗА, 12Х2НЧА, 20ХНЗА, 20ХН2М, 20Х2НЧА, 18Х2НЧМА, 18Х2НЧВА.

Цементованные стали с содержанием углерода больше 0,2% обеспечивают большую усталостную прочность зубьев, чем стали с меньшим содержанием углерода.

При нитроцементации рекомендуются стали марок: 20ХНЗА, 25ХГМ, 30ХГТ.

Для обеспечения высокой прочности зубьев при изгибе нарезку зубьев необходимо выполнять с протуберанцем, с радиусным переходом поверхности от профиля ко впадине.

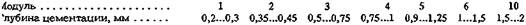

Глубину цементированного слоя рабочих поверхностей зубьев принимают в зависимости от величины модуля [20]:

Примечание. Приведенные размеры глубины цементации необходимо увеличить на величину припуска на шлифовку и коробления после термической обработки.

Азотирование - эффективный метод упрочнения поверхностей деталей, работающих на трение, с полутрением поверхностной твердости 600...800 HV при глубине твердого слоя 0,2—0,8 мм. Азотирование поверхности зубьев зубчатых колес используется реже, чем цементация. Это объясняется тем, что при резкоударных длительных нагрузках азотированный слой металла отслаивается в виде тонкой пленки с толщиной, близкой к глубине твердого слоя.

При спокойной нагрузке и степени перекрытия в зацеплении больше четырех зубчатые передачи работают надежно и длительно. Ионное азотирование применяют для сравнительно некрупных изделий, но по сравнению с азотированием оно имеет преимущество, т. к. увеличивается износостойкость трущихся поверхностей. Значительно сокращается общее время процесса за счет уменьшения нагрева и охлаждения деталей, этот процесс экономичнее.

При азотировании изделий применяют стали марок: 38Х2Ю, 38Х2МЮА, 40Х, 40ХФА.

Для тяжелонагруженных деталей машин, работающих в условиях циклических изгибающих и контактных напряжений, применяют стали марок: 38XH3MA, 3ОХЗМ, 38ХГМ.

Технологический процесс азотирования весьма длительный, так например для получения твердого слоя 0,8 мм требуется около 100 ч.

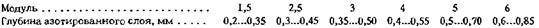

Глубину азотированного слоя на рабочей поверхности зубьев зубчатых колес принимают в зависимости от величины модуля [20].

Поверхностно-пластическое деформирование повышает контактную и изгибную выносливость зубьев зубчатых колес так же, как и при общей термической закалке, закалке ТВЧ, цементации и азотировании.

Исследование и практика эксплуатации показывает, что зубчатые колеса с обкаткой роликами переходной кривой поверхности от профиля ко впадине зуба, закаленных ТВЧ по профилю и впадине при модуле т = 26 имеют двух-трехкратное увеличение изгибной долговечности.

Для центров бандажированных зубчатых колес, корпусов и крышек применяют литые стали и чугуны марок СЧ20 и СЧ25.

Расчет прочности и геометрии цилиндрических зубчатых передач. Расчет прочности определяет конструктивные размеры зубчатой передачи, надежность и долговечность зубчатой передачи на заданный срок службы.

Расчетами определяют устранение усталостного выкрашивания рабочих поверхностей, заедания, износа и поломку зубьев.

Прочность цилиндрических эвольвентных зубчатых передач внешнего зацепления рассчитывают по ГОСТ 21354-87.

Последние 30 лет широко использовалась методика расчета цилиндрических передач, разработанная А. И. Петрусевичем. Эта методика оправдала себя в среднем и тяжелом машиностроении, где она была проверена в самых разнообразных приводах машин и механизмов.

Расчет геометрии эвольвентных цилиндрических передач внешнего зацепления устанавливает ГОСТ 16532-70, внутреннего зацепления - ГОСТ 19274—73.

Проверка зубчатых передач на нагрев может быть выполнена по методике профессора В. Н. Кудрявцева [7].

Смотрите также

- Цилиндрические зубчатые колеса

- Литые зубчатые колеса

- Конструкции цилиндрических литых зубчатых колес

- Бандажированные зубчатые колеса

- Конструкции цилиндрических бандажированных литых зубчатых колес

- Сварные зубчатые колеса

- Конструкции цилиндрических сварных зубчатых колес

- Кованые зубчатые колеса

- Конические зубчатые колеса

- Конструкции конических кованых зубчатых колес

- Червячные глобоидные зубчатые колеса

- Конструкции конических кованых и литых зубчатых колес

- Конструкции глобоидных червячных зубчатых колес

- Конструкции червячных зубчатых колес

- Червячные зубчатые колеса

- Механическая обработка деталей редукторов

- Статическая балансировка

- Канавки для выхода инструмента при нарезании зубчатых колес

- Степени точности и виды сопряжений зубчатых колес и передач

- Материалы и упрочнение зубьев зубчатых колес

- Элементы конструкций редукторов

- Зубчатые колеса

- Установка подшипников качения

- Вспомогательные устройства и некоторые элементы конструкций деталей редукторов

- Конструкции редукторов

- Цилиндрические редукторы

- Цилиндрические крановые редукторы

- Планетарные редукторы

- Конические редукторы

- Коническо-цилиндрические редукторы

- Глобоидные редукторы

- Червячные редукторы

- Смазывание редукторов

- Установка редукторов на плиты и фундаменты